Заўвага. Моцныя перагрэвы рухавіка могуць прывесці да дэфармацыі галоўкі цыліндраў і парушэнню плоскаснасці яе спалучанай паверхні.

Чыстка

1. Саскрабці з спалучаных паверхняў галоўкі цыліндраў, впускного трубаправода і выпускнога калектара ўсе сляды матэрыялу старой пракладкі і герметыка – паспрабуйце не пашкодзіць паверхні. Істотна аблегчыць працу ўжыванне адмысловага размякчальніка, якім варта папярэдне прахарчаваць наліплыя адклады.

2. Выдаліце са сценак вадзяных каналаў усе сляды шумавіння.

3. Цвёрдай драцяной шчоткай старанна прачысціце ўсе даступныя паражніны і адтуліны. Пры моцным забруджванні каналаў прачыстку галоўкі варта даручыць адмыслоўцам.

4. "Праганіце" падыходным па памеры метчыкам кожнае з балтавых адтулін, выдаліўшы з разьбярства прадукты карозіі, сляды старога герметыка і аднавіўшы пашкоджаныя віткі. Пры наяўнасці доступу да крыніцы сціснутага паветра, прадуйце адтуліны, выдаліўшы з іх габлюшку і дробнае смецце.

Увага! Пры выкарыстанні сціснутага паветра не забывайце апранаць ахоўныя акуляры!

5. Драцяной шчоткай зачысціце разьбярства нітаў мацавання накрывак размеркавальнага вала(аў).

6. Прамыйце галоўку растваральнікам і старанна прасушыце яе. Выкарыстанне сціснутага паветра дазволіць істотна скараціць тэрмін сушкі і дасць гарантыю якасці прачысткі дрэнна даступных паражнін і адтулін.

Заўвага. Рознага роду склады для выдалення слядоў нагара, істотна якія палягчаюць выкананне працэдуры чысткі, можна набыць у шматлікіх крамах аўтамабільных аксэсуараў. Памятайце, што такога роду сродкі звычайна з'яўляюцца хімічна агрэсіўнымі і павінны прымяняцца з захаваннем адпаведных мер засцярогі, - строга прытрымвайцеся інструкцый вытворцаў, звычайна прыведзеных на этыкетцы тары.

7. Прамыйце растваральнікам каромысла прывада клапанаў і накрыўкі падшыпнікаў размеркавальнага вала(аў), затым старанна прасушыце іх. Паспрабуйце не пераблытаць кампаненты падчас чысткі – сочыце за маркіроўкай прыналежнасці дэталяў да сваіх цыліндраў/затамкавых клапанаў. Выкарыстанне сціснутага паветра істотна палегчыць выкананне працэдуры (не забудзьцеся надзець ахоўныя акуляры).

8. Прамыйце ў растваральніку і старанна прасушыце затамкавыя спружыны, іх талеркі і сухары разрэзных замкаў. Паспрабуйце не пераблытаць кампаненты.

9. Саскрабці асноўную масу якія сфармаваліся на паверхнях клапанаў адкладаў, затым драцяной асадкай да электродрели канчаткова зачысціце паверхні стрыжняў і талерак клапанаў – сочыце, каб клапаны не апынуліся пераблытаныя.

Праверка стану

Заўвага. Перш чым прымаць рашэнне аб неабходнасці выканання механічнай апрацоўкі галоўкі цыліндраў, здзейсніце дбайную праверку яе стану. Уважліва вывучыўшы выкладзены ў гэтым падраздзеле матэрыял, складзіце спіс якія маюць патрэбу ў адмысловай увазе кампанентаў.

Галоўка цыліндраў

1. Уважліва праверце галоўку цыліндраў на наяўнасць слядоў уцечак астуджальнай вадкасці, расколін і іншых пашкоджанняў. Трэснутая галоўка падлягае замене ў абавязковым парадку. У выпадку адсутнасці ўпэўненасці ў вызначэнні стану галоўкі, трэба адправіць яе для праверкі ў майстэрню аўтасэрвісу. Калі рамонт не ўяўляецца магчымым, заменіце дэфектную галоўку.

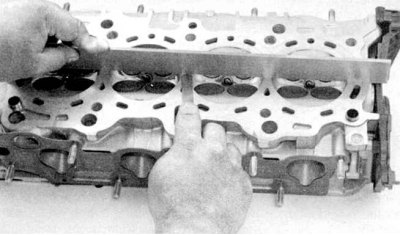

2. Пры дапамозе вымяральніка плоскаснасці і мац лязовага тыпу праверце спалучаную паверхню галоўкі на наяўнасць прыкмет дэфармацыі (гл. суправаджальную ілюстрацыю). Калі няплоскаснасць перавышае дапушчальнае па нарматывах значэнне (гл Спецыфікацыі ў пачатку гэтага Раздзела), галоўку неабходна адправіць у проточку ў механічную майстэрню. 3. Праверце стан сёдлаў клапанаў у кожнай з камер згарання. У выпадку выяўлення кавернаў, расколін, слядоў прагара, галоўку варта падвергнуць адмысловаму аднаўленчаму рамонту, выкананне якога ляжыць па-за межамі кваліфікацыі сярэднестатыстычнага механіка-аматара і павінна быць даручана адмыслоўцам аўтасэрвісу.

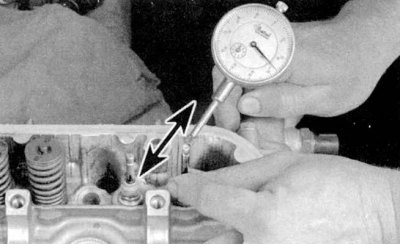

4. Пры дапамозе вымяральніка DTI ацаніце велічыню люфт стрыжняў клапанаў у накіроўвалых утулках (гл. суправаджальную ілюстрацыю). Клапан павінен быць прыпадняты над сядлом прыблізна на 1.6 мм. Поўную велічыню бакавога біцця клапана варта затым падзяліць на два, каб вызначыць зазор пасадкі клапана ў накіроўвалай утулцы. Параўнайце вынікі праведзеных вылічэнняў з патрабаваннямі Спецыфікацый. Пры наяўнасці сумневаў у правільнасці вызначэння стану кампанентаў, іх праверку варта даручыць спецыялістам майстэрні аўтасэрвісу.

Клапаны

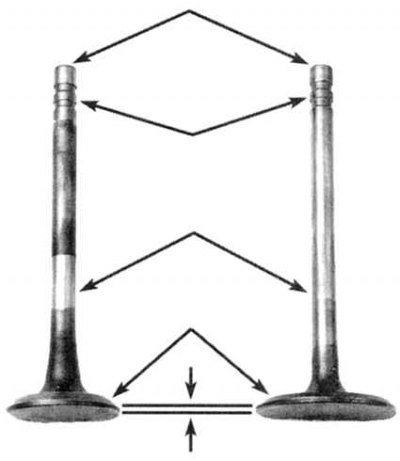

1. Уважліва праверце працоўныя паверхні клапанаў на наяўнасць прыкмет нераўнамернага зносу, дэфармацый, расколін, каверн і слядоў прагару. Ацэніце ступень спрацоўвання стрыжняў клапанаў. Праверце, ці няма расколін у шыйках стрыжняў. Шляхам кручэння праверце клапаны на выгіб стрыжняў. Пераканайцеся ў адсутнасці каверн і прыкмет празмернага зносу тарцоў (гл. суправаджальную ілюстрацыю). Выяўленне любога з пералічаных дэфектаў патрабуе дастаўкі клапанаў для аднаўленчага рамонту ў майстэрню аўтасэрвісу.

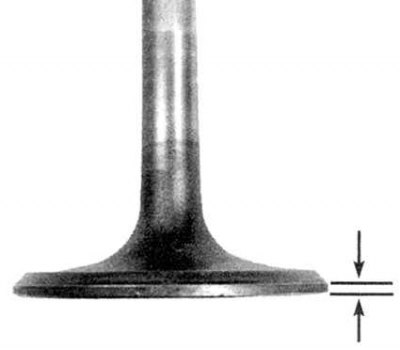

2. Вымерайце шырыню цыліндрычнай часткі (паяску) талеркі кожнага з клапанаў (гл. суправаджальную ілюстрацыю). Калі шырыня паяска аказваецца менш абумоўленага ў Спецыфікацыя значэння, заменіце клапан.

Кампаненты клапанаў

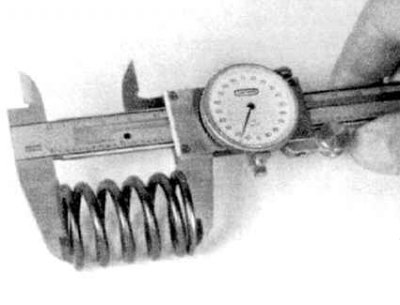

1. Ацэніце ступень зносу кантавых частак кожнай з затамкавых спружын, праверце спружыны на наяўнасць каверн. Вымерайце свабодную даўжыню спружын (гл. суправаджальную ілюстрацыю) і параўнайце вынікі вымярэнняў з патрабаваннямі Спецыфікацый. Калі спружына апыняецца карацей ніжняй дапушчальнай мяжы, яна з'яўляецца праселай і падлягае замене. Праверце таксама на адпаведнасць нарматыўным патрабаванням намаганні, якія развіваюцца спружынамі (гэтую працу лепш даручыць спецыялістам майстэрні аўтасэрвісу).

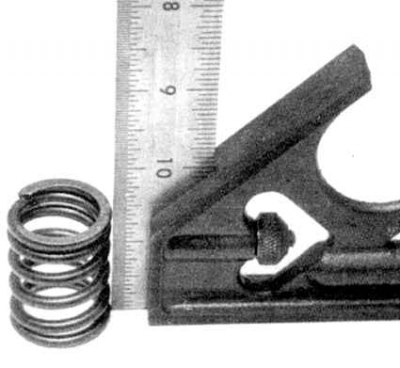

2. Усталёўваючы кожную са спружын вертыкальна на плоскай паверхні, праверце строгасць іх тарцоўкі (гл. суправаджальную ілюстрацыю). Спружыны з парушэннем тарцоўкі, як і якія прасялі, падлягаюць замене. 3. Праверце талеркі спружын і сухары іх разрезных замкаў на наяўнасць расколін і прыкмет зносу. Усе дэталі, якія знаходзяцца ў сумнеўным стане, варта замяніць новымі, каб пазбегнуць развіцця дэфектаў у будучыні.

4. Пры значнай ступені зносу кампанентаў клапанаў, што цалкам верагодна для які мае патрэбу ў капітальным рамонце рухавіка, збярыце затамкавыя зборкі, усталюеце іх на свае штатныя месцы ў галоўку і пераходзіце да выканання працэдур абслугоўвання клапанаў (гл Абслугоўванне клапанаў).