Папярэджанне! Памятайце, што выпрацоўваемы пры працы тармазных механізмаў пыл можа змяшчаць надзвычай шкодны для здароўя чалавека азбест. Ні ў якім разе не здзімайце пыл сціснутым паветрам і не ўдыхайце яе – пры абслугоўванні механізмаў апранайце ахоўную маску або рэспіратар. Ні ў якім разе не выкарыстоўвайце для праціркі кампанентаў тармазной сістэмы бензінам або растваральнікамі на нафтавай аснове - ужывайце толькі фірмовыя якія чысцяць сродкі ці метылавы спірт!

Заўвага. Больш падрабязны ілюстрацыйны матэрыял па тармазных механізмах прыведзены ў раздзеле Тармазная сістэма.

Стан кампанентаў тармазной сістэмы, апроч рэгулярных, абумоўленых графікам бягучага абслугоўвання аўтамабіля, праверак, павінна ацэньвацца кожны раз пры зняцці колаў ці пры ўзнікненні прыкмет парушэння функцыянавання тармазной сістэмы.

Пералічаныя ніжэй сімптомы могуць з'яўляцца прыкметай няспраўнасці кампанентаў тармазных механізмаў:

- a) Пры тармажэнні аўтамабіль губляе курсавую ўстойлівасць (адбываецца звод у адзін з бакоў);

- b) Падчас тармажэння тармазныя механізмы выдаюць віск ці рыпанне;

- c) Празмерна ўзрастае ход педалі нажнога тормазу;

- d) Пры выцісканні тармазной педалі адчуваюцца пульсацыі;

- e) Маюць месца сляды ўцечкі тармазной вадкасці (звычайна на ўнутранай паверхні дыскаў колаў і шын).

1. Прыслабце гайкі мацавання колаў.

2. Паддамкаркайце аўтамабіль і ўсталюеце яго на падпоркі.

3. Зніміце колы.

Дыскавыя тармазныя механізмы

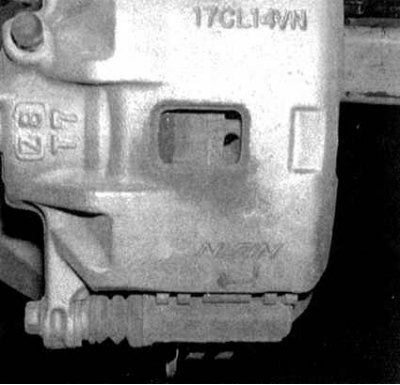

1. Супорт кожнага з тармазных механізмаў абсталяваны двума калодкамі (ўнутранай і вонкавай). Калодкі бачныя скрозь спецыяльнае назіральнае акно ў корпусе суппорта (гл. суправаджальную ілюстрацыю).

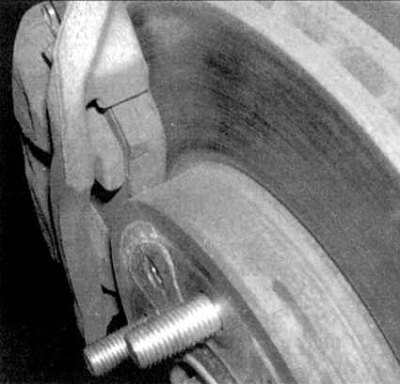

2. Адзнака рэшткавай таўшчыні фрыкцыйнай накладкі ўнутранай калодкі вырабляецца візуальна праз назіральнае акно суппорта. Да вонкавай калодкі лёгка падабрацца са боку ўнутранага (гл. суправаджальную ілюстрацыю). Калі накладкі зношаныя звыш дапушчальнай мяжы (гл Спецыфікацыі), неабходна зрабіць замену комплексную тармазных калодак.

Заўвага. Памятайце, што фрыкцыйныя накладкі прыкляпаны ці прылеплены да металічнай падкладкі, таўшчыня якой не павінна ўлічвацца пры вымярэнні.

3. Калі візуальна ацаніць рэшткавую таўшчыню калодак аказваецца цяжка, або калі маецца неабходнасць у больш падрабязным аглядзе калодак, зніміце суппорт(ы) і выміце калодкі для больш дэталёвага вывучэння (гл. Главу Тармазная сістэма).

4. Пасля таго як калодкі будуць вынятыя з суппорта, ачысціце іх пры дапамозе адмысловага сродку і праверце рэшткавую таўшчыню накладак пры дапамозе лінейкі або штангенцыркуля з ноніуснай шкалой.

5. Мікраметрам вымерайце таўшчыню тармазных дыскаў. Параўнайце вынікі вымярэнняў з нарматыўнымі патрабаваннямі (гл Спецыфікацыі). Калі таўшчыня якога-небудзь з дыскаў аказваецца менш мінімальнай дапушчальнай, заменіце яго (гл. Главу Тармазная сістэма). Калі таўшчыня дыска аказваецца ў норме, праверце яго агульны стан. Зважайце на такія дэфекты як глыбокія драпіны, разоры, задзіракі, сляды перагрэву і да т.п. у выпадку неабходнасці зніміце дыск і аддайце яго ў праточку (гл. Главу Тармазная сістэма).

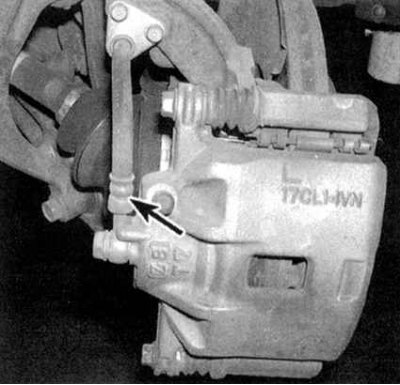

6. Перад тым як усталёўваць на месца кола, агледзіце ўсе тармазныя лініі на наяўнасць прыкмет пашкоджанняў, зносу, разбурэнні ў выніку старэння матэрыялу, слядоў уцечак, выгібаў, скручванняў і іншых дэфармацый (асабліва зблізку кропак падлучэння гнуткіх тармазных шлангаў да суппортам тармазных. гл. суправаджальную ілюстрацыю). Праверце надзейнасць мацавання шлангаў хамутамі. Пераканайцеся, што ніякія з тармазных шлангаў не датыкаюцца з вострымі кутамі размешчаных па суседстве кампанентаў кузава, сістэмы выпуску адпрацаваўшых газаў і падвескі (пры любых палажэннях рулявога кола). У выпадку неабходнасці зрабіце адпаведны рамонт або падкарэктуйце маршрут пракладкі ліній. Дэфектныя кампаненты заменіце (гл. Главу Тармазная сістэма).

Барабанныя тармазныя механізмы

1. Пры праверцы задніх барабанных тармазных механізмаў пераканайцеся ў тым, што адпушчаны стаяначны тормаз, затым абстукаеце барабан звонку малатком з мяккім байком з мэтай паслаблення пасадкі.

2. Зніміце тармазныя барабаны.

3. Выканайце дбайную чыстку тармазных механізмаў з ужываннем адмысловага які чысціць складу.

Папярэджанне! Ні ў якім разе не здзімайце тармазны пыл з паверхні кампанентаў сціснутым паветрам і не ўдыхайце яе – пыл можа ўтрымоўваць шкодны для Вашага здароўя азбест!

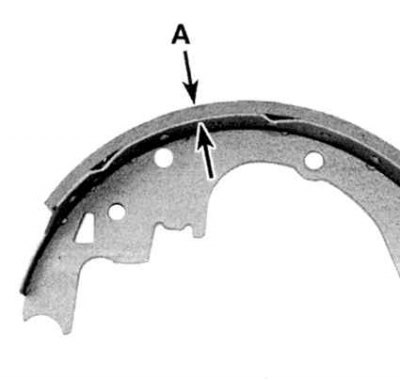

4. Праверце рэшткавую таўшчыню фрыкцыенных накладак тармазных чаравікаў (пярэдняга і задняга). Таўшчыня накладкі вымяраецца ад вонкавай паверхні і да металічнай падкладкі (клееныя накладкі), альбо да галовак заклёпванняў (клепаныя накладкі). У першым выпадку лімітавае дапушчальнае значэнне складае 3 мм (гл. суправаджальную ілюстрацыю), у другім - 1.6 мм. У выпадку неабходнасці здзейсніце комплексную замену чаравікаў. Чаравікі падлягаюць замене таксама ў выпадку выяўлення расколін, запаліраваных да бляску ўчасткаў накладак, або слядоў траплення тармазной вадкасці.

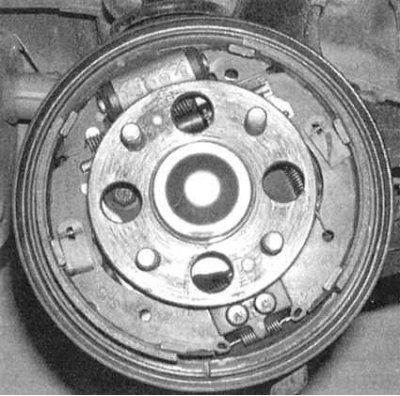

5. Пераканайцеся ў правільнасці падлучэння і спраўнасці стану ўсіх спружын зборкі тармазнога механізму (гл. суправаджальную ілюстрацыю).

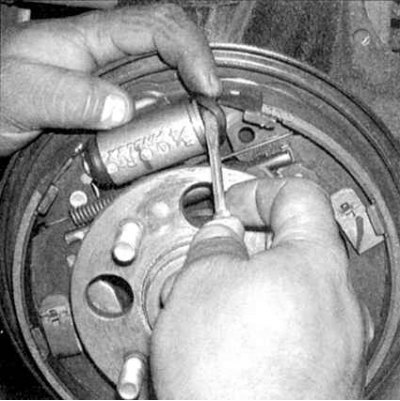

6. Праверце кампаненты зборкі на наяўнасць слядоў уцечак тармазной вадкасці. Асцярожна падчапіўшы пальцам або маленькай адвёрткай, зніміце гумовыя пылавікі з колавага цыліндру ў верхняй частцы чаравікаў (гл. суправаджальную ілюстрацыю). Выяўленне любых прыкмет уцечак у гэтых месцах патрабуе правядзення неадкладнага аднаўленчага рамонту зборкі цыліндру (гл. Главу Тармазная сістэма). Таксама праверце на наяўнасць слядоў уцечак усе тармазныя шлангі і іх штуцэрныя злучэнні.

7. Старанна працярыце ўнутраныя паверхні барабана прасякнутай метылавым спіртам чыстым рыззём. Імкніцеся не ўдыхаць утрымоўвальную азбест тармазны пыл.

8. Агледзіце працоўную паверхню барабана на наяўнасць расколін, задиров, слядоў перагрэву і іншых пашкоджанняў. Калі дэфекты не могуць быць выдаленыя шляхам апрацоўкі паверхні дробназярністай наждачнай паперай, барабан варта аддаць для праточкі ў майстэрню аўтасэрвісу.

9. Паўтарыце працэдуру для кампанентаў процілеглага тармазнога механізму. Усталюеце на месца барабаны, замацуеце колы і апусціце аўтамабіль на зямлю.

Вакуумны ўзмацняльнік

1. Праверка спраўнасці функцыянавання вакуумнага ўзмацняльніка тармазоў вырабляецца з кіроўчага месца.

2. Пры цалкам выціснутай педалі нажнога тормазу запусціце рухавік педаль павінна яшчэ трохі праваліцца.

3. Пры працавальным рухавіку некалькі разоў выцісніце педаль нажнога тормазу велічыня ходу педалі павінна заставацца сталай.

4. Выцісніце педаль, заглушыце рухавік і працягвайце ўтрымліваць педаль націснутай на працягу яшчэ каля 30 секунд, на працягу якіх яна не павінна ні правальвацца ніжэй, ні паднімацца.

5. Зноў запусціце рухавік, дайце яму папрацаваць з хвіліну, затым зноў заглушыце. Ізноў некалькі разоў цвёрда выцісніце педаль велічыня ходу павінна скарачацца з кожным качком.

6. У выпадку адмоўнага выніку апісанай праверкі сервапрывад вакуумнага ўзмацняльніка тармазоў падлягае замене (гл. Главу Тармазная сістэма).

Стояначны тормаз

1. Кіраванне стаяначным тормазам вырабляецца пры дапамозе ўсталяванага паміж перадпакояў сядзенняў рычага. Пацягнуўшы рычаг, узьвядзеце яго да ўпора, палічыўшы пры гэтым колькасць пстрычак храпового механізму. Калі колькасць пстрычак выходзіць межы дапушчальнага дыяпазону (гл Спецыфікацыі), прывад стаяначнага тормазу падлягае рэгуляванню.

2. Альтэрнатыўна праверку спраўнасці функцыянавання стаяначнага тормазу можна вырабіць шляхам паркоўкі аўтамабіля на які ідзе пад ухіл участку дарогі і фіксацыі яго нерухома стаяначным тормазам пры нейтральным становішчы скрынкі перадач. Калі тормаз не ўтрымлівае аўтамабіль пры ўзвядзенні яго рычага на патрабаваную колькасць пстрычак, неабходна вырабіць рэгуляванне (гл. Главу Тармазная сістэма).