Чистка

1. Ретельне очищення головки циліндрів та компонентів клапанного механізму з подальшою детальною перевіркою їх стану допоможуть визначити приблизний обсяг майбутніх відновлювальних робіт.

Примітка. Сильні перегріви двигуна можуть призвести до деформації головки циліндрів і порушення площинності її поверхонь, що сполучаються.

2. Зітріть зі сполучних поверхонь головки циліндрів, впускного трубопроводу та випускного колектора всі сліди матеріалу старої прокладки та герметика - постарайтеся не пошкодити поверхні. Істотно полегшить роботу застосування спеціального розм'якшувача, яким слід попередньо просочити відкладення, що налипли.

3. Видаліть зі стінок водяних каналів усі сліди накипу.

4. Ретельно прочистіть всі доступні порожнини та отвори жорсткою дротяною щіткою. При сильному забрудненні каналів прочищення головки слід доручити фахівцям.

5. "Проженіть" відповідним за розміром мітчиком кожне з болтових отворів, видаливши з різьблення продукти корозії, сліди старого герметика та відновивши пошкоджені витки. За наявності доступу до джерела стисненого повітря, продуйте отвори, видаливши з них стружку та дрібне сміття.

Увага! При використанні стисненого повітря не забувайте одягати захисні окуляри!

6. Дротяною щіткою зачистіть різьблення шпильок кріплення впускного трубопроводу та випускного колектора.

7. Промийте головку розчинником та ретельно просушіть її. Використання стисненого повітря дозволить суттєво скоротити термін сушіння та дасть гарантію якості прочищення погано доступних порожнин та отворів.

Примітка. Різного роду склади для видалення слідів нагару, які істотно полегшують виконання процедури чищення, можна придбати в багатьох магазинах автомобільних аксесуарів. Пам'ятайте, що такі засоби зазвичай є хімічно агресивними і повинні застосовуватися з дотриманням відповідних запобіжних заходів, - суворо дотримуйтесь інструкцій виробників, зазвичай наведених на етикетці тари.

8. Промийте розчинником коромисла приводу клапанів, потім ретельно просушіть їх. Використання стисненого повітря суттєво полегшить виконання процедури (не забудьте одягнути захисні окуляри).

Примітка. На обладнаних VTEC моделях не забудьте скріпити гумовими бандажами коромисла приводу впускних клапанів.

9. Промийте в розчиннику та ретельно просушіть клапанні пружини, їх тарілки та сухарі розрізних замків. Постарайтеся не переплутати компоненти.

10. Зішкребіть основну масу клапанів відкладень, що сформувалися на поверхнях, потім дротяною насадкою до електродрилі остаточно зачистіть поверхні стрижнів і тарілок клапанів - стежте, щоб клапани не виявилися переплутані.

11. Вийміть та ретельно вичистіть гідравлічні штовхачі/коректори клапанних зазорів (VTEC). Зняті компоненти складіть в організованому порядку.

Примітка. Жиклер(и) розпилення олії на даному етапі повинні бути витягнуті і ретельно прочистити. На 4-циліндрових двигунах жиклери розташовані у верхній частині головки, на двигунах V6 - у блоці циліндрів (під головкою).

Перевірка стану

Примітка. Перш ніж приймати рішення про необхідність виконання механічної обробки головки циліндрів, здійсніть ретельну перевірку її стану. Уважно вивчивши викладений у цьому підрозділі матеріал, складіть список компонентів, що потребують особливої уваги.

Головка циліндрів

1. Уважно перевірте головку циліндрів на наявність слідів витоків охолоджувальної рідини, тріщин та інших ушкоджень. Треснута головка підлягає заміні в обов'язковому порядку. У разі відсутності впевненості у визначенні стану головки слід відправити її для перевірки в майстерню автосервісу. Якщо ремонт неможливо, замініть дефектну головку.

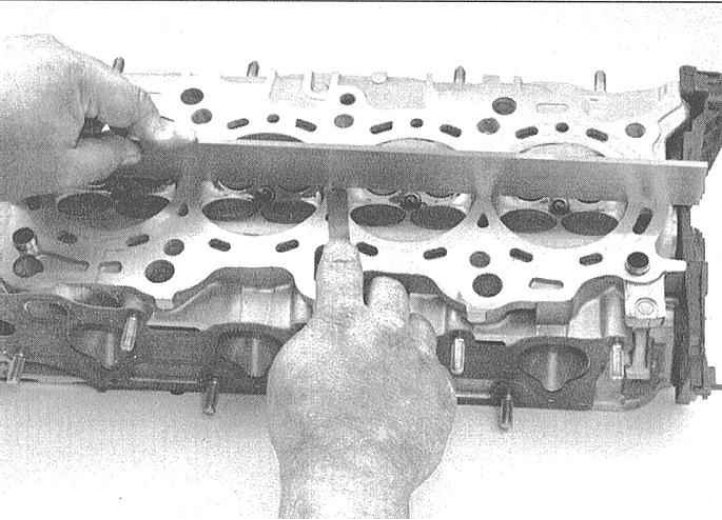

2. За допомогою вимірювача площинності і щупа лезового типу перевірте поверхню головки, що сполучається, на наявність ознак деформації. Якщо неплощинність перевищує допустиме за нормативами значення (див Специфікації), головку необхідно відправити в проточку в механічну майстерню.

3. Перевірте стан сідел клапанів у кожній із камер згоряння. У разі виявлення каверн, тріщин, слідів прогару, головку слід піддати особливому відновлювальному ремонту, виконання якого лежить поза межами кваліфікації середньостатистичного механіка-аматора і має бути доручено фахівцям автосервісу.

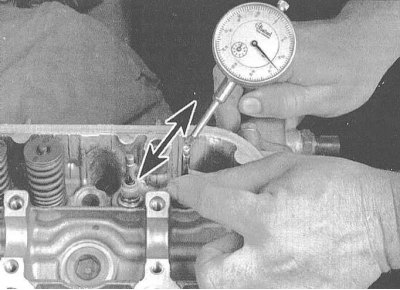

4. За допомогою вимірювача DTI оцініть величину люфта стрижнів клапанів у напрямних втулках. Клапан має бути піднятий над сідлом приблизно на 1.6 мм. Повну величину бічного биття клапана слід розділити на два, щоб визначити зазор посадки клапана в напрямній втулці. Порівняйте результати здійснених обчислень з вимогами специфікацій. За наявності сумнівів щодо правильності визначення стану компонентів, виконання їх перевірки слід доручити фахівцям майстерні автосервісу.

Клапани

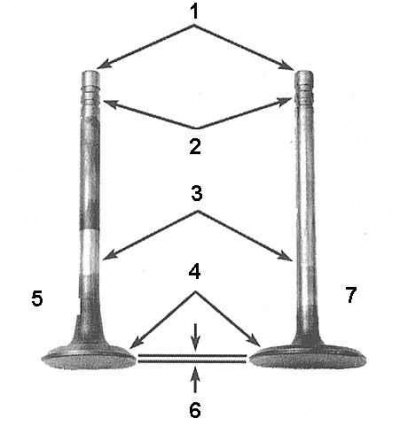

1. Уважно перевірте робочі поверхні клапанів на наявність ознак нерівномірного зношування, деформацій, тріщин, каверн та слідів прогару. Оцініть рівень спрацьовування стрижнів клапанів. Перевірте, чи немає тріщин у шийках стрижнів. Шляхом обертання перевірте клапани на згинання стрижнів. Впевніться у відсутності каверн та ознак надмірного зносу торців. Виявлення будь-якого з перерахованих дефектів вимагає доставки клапанів для ремонту в майстерню автосервісу.

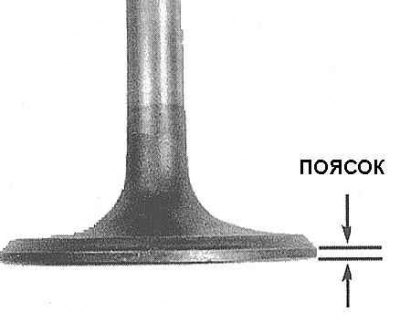

2. Виміряйте ширину циліндричної частини (пояску) тарілки кожного клапана). Якщо ширина пояса виявляється меншою, ніж зазначено в Специфікаціях, замініть клапан.

Компоненти клапанів

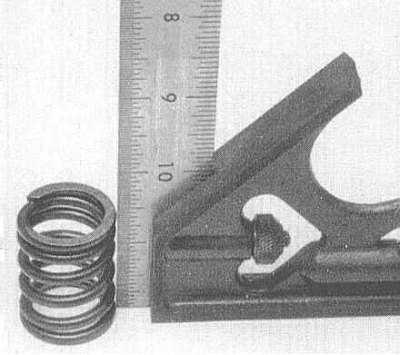

1. Оцініть ступінь зношування торцевих частин кожної із клапанних пружин, перевірте пружини на наявність каверн. Встановлюючи кожну пружину вертикально на плоскій поверхні, перевірте строгість їх торцювання. Пружини з порушенням торцювання, як і просіли, підлягають заміні.

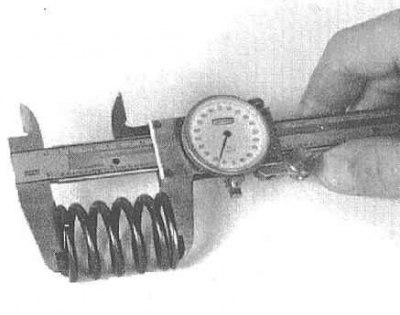

2. Виміряйте вільну довжину клапанних пружин, порівняйте результати вимірювань із вимогами Специфікацій. Якщо пружина виявляється коротшою за нижню допустиму межу, вона є просілою і підлягає заміні. Перевірте також на відповідність нормативним вимогам зусилля, що розвиваються пружинами (виконання даної роботи краще доручити фахівцям майстерні автосервісу). За відсутності впевненості у визначенні стану пружин правильніше їх замінити.

3. Перевірте тарілки пружин та сухарі їх розрізних замків на наявність тріщин та ознак зносу. Всі деталі, що знаходяться в сумнівному стані, слід замінити новими, щоб уникнути розвитку дефектів у майбутньому.

4. Замініть усі виявлені дефектні компоненти.

5. При значній мірі зносу компонентів клапанів, що цілком можливо для потребуючого капітального ремонту двигуна, зберіть клапанні зборки, встановіть їх на свої штатні місця в головку і переходьте до виконання процедур обслуговування клапанів (див. Розділ Обслуговування клапанів).